全面生產(chǎn)?維護TP?M培訓公開課咨詢課?程—歡迎企業(yè)內(nèi)部培訓和培訓機構(gòu)合作垂詢

護TP?M培訓公開課-培訓地點:江蘇無錫萬達廣場 每月開班 小班教學、滿四人開班

金舟軍老師 手機/微信:13816949004 QQ郵箱:923503608@qq.com

以應(yīng)用為導向的全面生產(chǎn)維護TPM咨詢培訓,學員培訓后就會應(yīng)用全面生產(chǎn)維護TPM,金舟軍老師通過嚴格的培訓流程確保顧客滿意

請點擊查看—金舟軍質(zhì)量管理工具培訓咨詢實施流程

全面生產(chǎn)維護TPM培訓講師質(zhì)量專家金舟軍,全面生產(chǎn)維護TPM培訓咨詢機構(gòu)上海科租企業(yè)管理咨詢有限公司,是專業(yè)、實戰(zhàn)、解決實際問題的培訓全面生產(chǎn)維護TPM培訓包括TPM實戰(zhàn)案例、設(shè)備FMEA在TPM中的應(yīng)用,TS內(nèi)審員公開課和企業(yè)內(nèi)訓請垂詢培訓大綱,TPM培訓資料光盤贈送

最有價值的全面生產(chǎn)維護TPM培訓公司

上海科租企業(yè)管理咨詢有限公司金舟軍老師自辦全面生產(chǎn)維護TPM培訓咨詢公司,培訓老師自辦咨詢公司省出了業(yè)務(wù)費用和老板利潤,客戶的培訓費全部變?yōu)榕嘤柪蠋煹呐嘤栙M,能為客戶提供優(yōu)質(zhì)服務(wù),客戶培訓價值最大化值 。只要學員參加過質(zhì)量培訓課程,將為學員提供終生的培訓課程答疑。

最具專業(yè)的全面生產(chǎn)維護TPM培訓講師

金舟軍二十多年專業(yè)從事全面生產(chǎn)維護TPM培訓講師,專業(yè)涉及質(zhì)量管理和精益生產(chǎn)課程,客戶涉及世界五百強企業(yè), 每個培訓項目的客戶都有培訓現(xiàn)場的視頻和照片為證。金舟軍老師課程以應(yīng)用為導向,課堂上只講干貨,絕不以無關(guān)的游戲打發(fā)時間。

培訓的客戶-全部有客戶培訓現(xiàn)場照片、視頻為證!

金舟軍老師TPM培?訓優(yōu)勢

重慶長安汽車、上海延鋒韋世通、上海NEC、上海德爾福、武漢東風汽車、江蘇東風起亞、江蘇麥格納、安徽康佳電器、、安徽博西華、上海奧托立夫、浙江海信惠爾浦、沈陽寶馬汽車、上海大金空調(diào)、遼寧大連固特異輪胎、長春大眾集團、湖北武漢佛吉亞、上汽集團、吉林一汽集團、廣西上汽通用五菱、廣西玉林重工、江西長力股份 北京北汽福田、深圳中興通迅、福建新能源科技、湖南三一重工、蘇州恩斯克軸承、河北天威光伏、武漢哈金森、蘇州力特奧維斯、重慶 嘉陵集團 福建奔馳汽車、遼寧大連大眾變速箱 廣東廣州京信通信、深圳中興通訊 河南利達光電 河南新鄉(xiāng)豫新 河北萊尼、山東萊尼 、山東勝地、陜西中航、湖南時代電氣、天津中核

全面生產(chǎn)維?護T?PM培訓課程公開課視頻金舟軍老師好看視?頻主頁

全面生產(chǎn)維?護T?PM培訓課程公開課視頻金舟軍老師好看視?頻主頁

結(jié)合客戶案例的實戰(zhàn)型培訓 包括后服務(wù)答疑的全過程

金舟軍老師通過五大步驟結(jié)合客戶案例講解,確保學員學完全就會在工作中應(yīng)用: 1 .案例網(wǎng)絡(luò)調(diào)研、2.案例學員預(yù)習、3. 現(xiàn)場案例調(diào)研、4.案例練習點評、5.售后案例答疑。

1.案例網(wǎng)絡(luò)調(diào)研

培訓意向一經(jīng)確定,金舟軍老師就要與客戶進行網(wǎng)絡(luò)溝通,確定TPM實施難點,收集TPM實施資料,并就實施資料的細節(jié)進行溝通,并了解客戶學習TPM的目的。

2.學員案例預(yù)習

3. 現(xiàn)場案例調(diào)研

金舟軍老師根據(jù)TPM實施中的難點,事先為學員出TPM的預(yù)習題,幫助學員提前思考怎樣解決實施案例的難點,同時也預(yù)習課堂講解的知識。

3. 現(xiàn)場案例調(diào)研

培訓前一天,金舟軍老師會到客戶現(xiàn)場進行一天的現(xiàn)場調(diào)研,查找客戶TPM實施V情況,并為課堂針對客戶實施TPM中的問題講解做準備。

4.案例練習點評

5.售后案例答疑

培訓完成后一年之內(nèi),如果客戶在實施TPM過程中有什么問題,可以為客戶組織騰訊會議的在線答疑至少三次。

根據(jù)案例實施中的難點問題,每天培訓約有五十分鐘的客戶案例分組練習,每組學員的案例練習金舟軍老師都要做詳細的點評,確保學員學完全就會在工作中應(yīng)用。

5.售后案例答疑

培訓完成后一年之內(nèi),如果客戶在實施TPM過程中有什么問題,可以為客戶組織騰訊會議的在線答疑至少三次。

< 全面生產(chǎn)維護TPM培訓&設(shè)備FMEA

課程公開課大綱

一.TPM培訓目的:本課程作為生產(chǎn)管理實施篇,通過本課程的學習,使學員能夠理解生產(chǎn)管理中TPM的要求,掌握用TPM、設(shè)備SFMEA、設(shè)備SPC分析方法對進行預(yù)防性和預(yù)測性維護進行有效的策劃和實施。

二.TPM培訓對象:質(zhì)量認證認證通過企業(yè)的體系管理人員、設(shè)備管理及設(shè)計人員、關(guān)鍵設(shè)備操作及維護人員。

三.TPM培訓內(nèi)容:

1.設(shè)備管理

LCC壽命周期成本 金舟軍原創(chuàng)抄襲必告

維護Maintenance

2.故障的定義

突發(fā)型故障

老化型故障

運行不安全

3.設(shè)備管理發(fā)展歷史

BM事后維護

預(yù)防維護

糾正維護

維護預(yù)防

TPM全員生產(chǎn)維護

PM預(yù)測維護

案例討論-怎樣開展軍維護預(yù)防

4.設(shè)備七大損失

損失的含義

故障損失

換裝和調(diào)試損失

空閑和暫停損失

減速損失

啟動損失

質(zhì)量缺陷和返工+變差損失

工裝損失

案例討論-怎樣減少減速損失

5.OEE設(shè)備綜合效率

OverallEquipmentEffectiveness

時間開動率

性能開動率

合格品率 金舟軍原創(chuàng)抄襲必告

完全有效生產(chǎn)率

案例討論-性能開動率與哪些損失有關(guān)

6.MTBF平均故障時間

平均故障壽命MTTF

部件壽命指數(shù)分布

MTBF分析的作用

案例討論-MTBF分析有哪些作用

7.設(shè)備能力指數(shù)Cmk

設(shè)備能力研究時機

設(shè)備能力指數(shù)條件

計算Cmk流程

案例討論-計算一個設(shè)備的Cmk

8.設(shè)備控制措施

故障發(fā)生的狀態(tài)及原因

預(yù)防性維護和預(yù)測性維護定義

預(yù)防維護

設(shè)備周期性計劃維修

計劃維護

基于產(chǎn)品要求制定周期維護計劃

日常點檢

潤滑維護

機械設(shè)備換油及潤滑保養(yǎng)記錄表

定期檢查

案例討論-怎樣確定周期維護計劃的舟周期

9.預(yù)測性維護

故障概率與MTBF

預(yù)測性維護技術(shù)手段

預(yù)測性維護實施方法和實例

預(yù)測性維護實施流程

磨損分析、電路回路分析、溫升分析、熱相分析、振動分析等案例。

案例討論-怎樣確定周期維護計劃的周期

10設(shè)備防錯裝置

防錯=自働化 金舟軍原創(chuàng)抄襲必告

自働化的特征

案例討論-確定某一設(shè)備的自働化

11.零故障5項對策

整備基本條件

遵守使用條件

使老化復(fù)原

改善設(shè)計缺陷

提高技能

案例討論-改善某一設(shè)備的設(shè)計缺陷

12.TPM全員生產(chǎn)維護

TPM的概念

TPM的目標

TPM的基本理念

TPM八大支柱

13.TPM的前提-5S活動

5S定義

5S之間的關(guān)系

14.自主維護

自主維護培訓

自主維護觀念形成

自主維護的范圍

15.自主維護三個活動

測定老化階段

恢復(fù)老化階段

點檢三個方面

作業(yè)前點檢

作業(yè)中點檢

作業(yè)后點檢

案例討論-完成一個點檢表

16.設(shè)備目視管理

目視管理適用范圍

設(shè)備儀表標識

案例討論-某一設(shè)備的目視管理

17.自主維護活動七步驟

初期清掃

問題根源的攻關(guān)對策

編制自主維護暫定標準

總點檢

自主點檢

整理、整頓、標準化

自主管理的徹底化

18.個別改善FocusedImprovement

個別改善流程

成立改善小組

選定改善主題 金舟軍原創(chuàng)抄襲必告

制定改善措施

措施實施與確認

標準化并展開

19.計劃維護

計劃維護的主要活動

大中小修理

保養(yǎng)基準書示例

20.設(shè)備備件管理

備件管理目標

備件管理的工作內(nèi)容

21.教育和培訓

提案改善活動

提案改善的指標

建立單點教材

22.設(shè)備早期管理

維護預(yù)防

設(shè)備早期管理

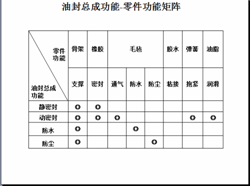

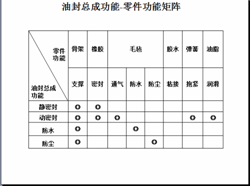

Machine-Quality分析

23.部門間的效率化TPM

安全,健康和環(huán)保

24.福特MachineryFMEA

設(shè)備功能結(jié)構(gòu)樹、工藝過程FMEA、設(shè)備故障樹分析FTA

設(shè)備SFMEA

設(shè)備FMEA的目的

設(shè)備FMEA的益處

功能和性能要求

潛在失效模式

硬件方法

潛在失效模式的后果

失效的潛在起因/機理 金舟軍原創(chuàng)抄襲必告

MFMEA頻度評價金準則

現(xiàn)行過程控制

MFMEA探測度的評價準則

風險順序數(shù)(RPN)

建議的措施

建議的措施責任

措施的結(jié)果

四.TPM培訓課程學時每天6.5小時共三天

設(shè)備管理

設(shè)備生命周期-設(shè)備誕生階段和誕生后階段。

全部階段的廣義設(shè)備管理:指設(shè)備的設(shè)計、制造、使用、維護、被廢棄階段。

誕生后階段的俠義設(shè)備管理:指設(shè)備誕生后的階段的設(shè)備維護管理。

LCC壽命周期成本LifeCycleCost產(chǎn)品生命周期的3個階段

設(shè)備研究發(fā)展階段:研究、開發(fā)時期決定了大部設(shè)備生命周期成本。

設(shè)備制造時期:制造時期對改變整體設(shè)備的成本的影響力沒有研究開發(fā)時期大。

設(shè)備運行、維護:不合格的設(shè)備設(shè)計,將會花費較高的維護、運行成本。

維護Maintenance

維護設(shè)備功能和性能的全部活動,包括預(yù)防性維護和預(yù)測性維護。

故障的定義

故障是設(shè)備失去其規(guī)定的功能和性能

突發(fā)型故障

故障導致設(shè)備不能工作。

老化型故障

故障導致設(shè)備性能降低。

故障導致設(shè)備功能降低,設(shè)備精度老化導致

產(chǎn)品質(zhì)量缺陷。

運行不安全。

BM事后維護BreakdownMaintenance

1951年前,只是使用設(shè)備,一般不對設(shè)備進行維護,直到設(shè)備出現(xiàn)故障才進行維修。

1.修理查找故障原因,針對設(shè)備故障進行修理并采取措施;檢查相關(guān)零件,防止故障擴散。

2.更換正確裝配調(diào)試更換零件,并注意相關(guān)件。換下的零件修理或報廢。

預(yù)防維護PreventativeMaintenance

1951年,美國提出預(yù)防維護概念。通過對周期性故障的維護計劃,預(yù)防故障的發(fā)生,延長設(shè)備使用壽命。預(yù)防維護

包括三個方面活動:

1.設(shè)備的日常清潔,檢查和潤滑維護;

2.對設(shè)備周期性檢查,及時掌握設(shè)備老化狀況;

3.對設(shè)備老化采取的維護。

糾正維護CorrectiveMaintenance

找設(shè)備薄弱部位對其進行改進,減少故障的發(fā)生,或很容易對故障進行檢查和修復(fù)。

糾正維護由維修人員和操作人員共同參與:

1.記錄日常檢查結(jié)果和故障的詳細情況;

2.針對故障和故障發(fā)生源改進。

維護預(yù)防MaintenancePrevention

1960年開始,進入了維護預(yù)防時代。應(yīng)用設(shè)備FMEA從設(shè)備的設(shè)計就開始對設(shè)備進行控制,其最終目的是實現(xiàn)無故障的發(fā)生和方便的日常維護.

維修人員和操作人員必須對設(shè)備的運行和維護情況進行完整的記錄,從而幫助設(shè)計人員對設(shè)備的改進。

TPM全員生產(chǎn)維護時代TotalProductiveMaintenance

1971年,日本導入了TPM的概念。在維護預(yù)防時代,設(shè)備的維護主要由設(shè)備專業(yè)人員進行。全員生產(chǎn)維護要求所有員工都對設(shè)備維護負責,強調(diào)全員參與。

PM預(yù)測維護PredictiveMaintenance

20世紀80年代之后,出現(xiàn)了預(yù)測維護的概念。預(yù)測維護是預(yù)測設(shè)備及其零件出現(xiàn)故障的原因、時段,然后采取針對性維護。

全面生產(chǎn)經(jīng)營系統(tǒng)TotalProductiveManagementSystem

TPM不僅是追求設(shè)備的極限效率,而且要經(jīng)由此培養(yǎng)出企業(yè)抵抗惡劣經(jīng)營環(huán)境的體質(zhì)。TPM是全面“預(yù)見管理體制”,

即TotalPredictiveManagement,一種超越現(xiàn)狀、邁向全面、整體的經(jīng)營改革。

設(shè)備管理杠桿

應(yīng)用設(shè)備FMEA從設(shè)備的設(shè)計就開始對設(shè)備進行控制的維護預(yù)防,其最終目的是實現(xiàn)無故障的發(fā)生和方便的日常維護。

損失的含義

損失是當前狀況與理想狀態(tài)之間的差距。認識損失存在,構(gòu)筑理想狀態(tài),尋找縮短或消除差距的改善措施。

設(shè)備管理七大損失

1.故障/損失

故障可分為功能停機型故障和功能下降型故障兩大類。

故障損失是阻礙效率的最大原因。

2.換裝和調(diào)試損失

設(shè)備從生產(chǎn)前一種產(chǎn)品,然后中止,到生產(chǎn)出下一種產(chǎn)品為止,這其中的準備、調(diào)整階段的停機就是準備、調(diào)整損失。

其中主要的是“調(diào)整時間”。

3.空閑和暫停損失

空閑和暫停損失是指由于而停頓或機器空閑時發(fā)生短暫停頓而產(chǎn)生這種損失。例如,有些工件阻塞了滑槽頂端,導致了設(shè)備空閑;因生產(chǎn)了有缺陷產(chǎn)品,傳感器報警而關(guān)閉了設(shè)備。很明顯,這種停頓有別于故障停工,因為除去阻塞的工件和重新啟動設(shè)備即可恢復(fù)生產(chǎn)。

4.減速損失

減速損失是指設(shè)計速度與實際速度的差別。速度損失對設(shè)備效率的發(fā)揮產(chǎn)生了較大障礙。

設(shè)備實際速度低于設(shè)計速度或理想速度的原因是多種多樣的,如機械問題和質(zhì)量缺陷,歷史問題或者設(shè)備超負荷等。

5.啟動損失

啟動損失是在長時間仃產(chǎn)(節(jié)假日、兩班之間)后開始生產(chǎn)的初期階段(從設(shè)備啟動到穩(wěn)定生產(chǎn))產(chǎn)生的產(chǎn)量或返工、報廢損失。這些損失的數(shù)量因工序狀態(tài)的穩(wěn)定性,設(shè)備、夾具和模具的維護水平,操作技能的熟練程度等的不同而異。

這項損失較大,而且是潛在的。在實際生產(chǎn)中,通常會不加鑒別地認為產(chǎn)生開工損失是不可避免的,因此很少加以消除。

6.質(zhì)量缺陷和返工

質(zhì)量損失是指由于設(shè)備故障引起的生產(chǎn)過程中的質(zhì)量返工、返修和報廢損失,通常,異常原因很容易重調(diào)設(shè)備至正常狀態(tài)來消除,這些異常原因包括缺陷數(shù)的突然增加或其它明顯的現(xiàn)象。而普通原因難于發(fā)現(xiàn),需SPC應(yīng)用。

7.工裝損失

工裝損失是由于工裝失效、破損、退化和磨損引起的(時間、質(zhì)量)損失,如切割工具、夾具、焊接器具和沖壓模等。